影響精密沖壓加工彎曲加工回彈量的因素有t零件材質(zhì)、板厚、沖壓力, 模具的尺寸和形狀。

(1)凸模的曲率半徑。回彈量隨曲率半徑的增大而增大,隨曲率半徑的減小而減小雖因材質(zhì)不同麗稍有差別,但一般選取板厚的以下為宜。同時還須考慮折彎板料的小曲率半徑。

(2)凹模肩部圓角半徑的太小。凹模肩部圓角半徑過大時零件向外張開, 過小時零件向內(nèi)傾斜。一般選取板厚的2~4倍。

(3)折彎深度。折彎深度小內(nèi)外張開大, 向外張開隨深度的增加而減小。通常,折彎深度應(yīng)在板厚的4倍以上。

(4)凸凹摸的間隙。凸凹模的間隙比板厚大時,板料不能很好地貼合在凸模上。凸模的圓角半徑越大, 回彈量越大,相反, 間隙過小時,回彈幾乎去除,但轉(zhuǎn)變成向內(nèi)傾斜。一般間隙比板厚小0.O2一O.05mm為宜。

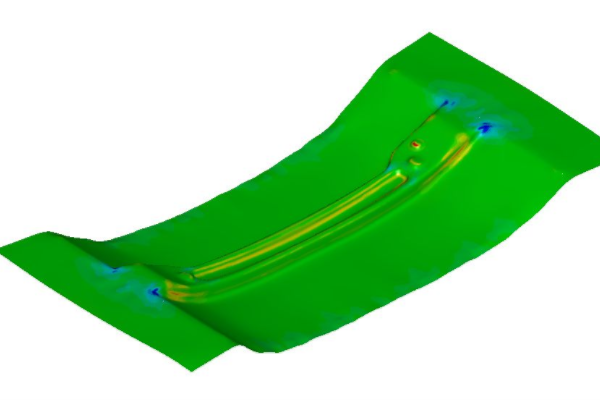

因為上述諸影響因案的存在,所以如果綜合考察這些因素和回彈的本質(zhì),就容易發(fā)現(xiàn)回彈現(xiàn)索產(chǎn)生的原因,繼而針對其原因加以制止。產(chǎn)生精密沖壓加工 彎曲加工回彈的根本原因是材料完成折彎加工后, 彎曲部分受到不均勻的應(yīng)力作用。若將這部分不均勻的應(yīng)力變成均勻應(yīng)力, 即使整個斷面上都為壓應(yīng)力或都為拉應(yīng)力, 就能減小回彈量。但是,有些零件對變形有特殊要求, 如不宜壓痕, 這就須在設(shè)計和工藝上采用適當(dāng)?shù)姆桨浮@類零件, 宜采用凸凹模的形狀, 也能很好地小回彈量。